جاذب هاي رطوبتي (Dseiccant)

8 رای3.45- بازدید: 3436

مواد رطوبت گير , در رطوبت گير هاي خطوط لوله مكش و مايع سيستم هاي سرد آننده قرار مي گيرد تا محتويات آبي و رطوبتي سيستم را جذب آند .بعضي از مواد رطوبت گير و جاذب رطوبت معمول عبارتند از :

1- آلوميناي فعال شده .

2- سولفات آلسيم.

3- سيليكاژل.

4- آلوميناژل.

5- شبكه توري (سرند) بسيار ظريف و مولكولي.

بيشتر اين رطوبت گيرها ,رطوبت , رسوبات و اسيد هاي مواد سرما زا را جذب مي آند .رطوبت گير ها معمولا در مسير لوله حامل مايع سرما زا و در نزديكي سوپاپ آنترل جريان ماده سرما زا قرار مي گيرند . اين مواد و وسايل بايد حتي الامكان در جاي خنك قرار گيرند .زيرا گرما مي تواند باعث جدا شدن مجدد رطوبت از آن ها و مخلوط شدن آن با ماده سرما زا شود .

رطوبت گير حامل مايع سرما زا بايد در حالت عمودي سوار شود و ماده سرما زا از پايين به بالاي آن جريان يابد . اين رطوبت گيرها تا زماني آه قدرت جذب رطوبت خود را از دست نداده اند در مدار باقي مي مانند .

پس از پيش آمدن سوختگي سيم پيچ هاي موتور , معمولا يك واحد رطوبت گير بزرگ در مسير لوله برگشت به آمپرسور قرار داده مي شود . اين رطوبت گير ها نيز به حالت عمودي سوار شده و جريان مايع سرمازا در آن ها از بالا به پايين است تا امكان عبور روغن از آن آسان تر باشد . رطوبت گير هاي لوله برگشت را معمولا پس از پايان نظافت داخلي سيستم, از خط خارج مي آنند . رطوبت گير هاي اشباع شده را نبايد با گرم آردن فعال نمود.

راندمان يك دستگاه سرد آننده تجارتي تا حد زيادي به نظافت داخلي آن بستگي دارد . فقط روغن و ماده سرما زاي تميز و عاري از رطوبت بايد در سيستم جريان داشته باشد . تمام ذرات خارجي و رطوبت آب بايد از ماده سرمازا جدا گرديده و يا در محلي آه ايجاد مزاحمت و ضرر به دستگاه ننمايند جمع گردد .

براي اين منظور از طوري هاي سيمي , فيلتر ها و انواع مواد جاذب آب استفاده مي شود . اين قطعات ممكن است به صورت جداگانه در سيستم قرار گيرند و يا همگي در يك مجموعه جمع شوند .

اگر مواد جاذب رطوبت ظرفيت آافي براي جذب بيشترين و آمترين حد محتوي رطوبت داشته باشند و آاملا احياء شده باشند مي توانند ماده سرما زا را عاري از رطوبت و تميز نگه دارند . رطوبت گير معمولي , آه مايع مستقيما از آن عبور مي آند , از يك لوله (برنجي , مسي , فولادي ) مملو از مواد شيميايي جاذب رطوبت تشكيل شده است . در اين رطوبت گير عمل جذب رطوبت مستقيم و بدون تغييرات شيميايي است , مانند آلوميناي احياء شده يا سيليكاژل و يا همراه با آمي تغييرات شيميايي است , مانند سولفات آلسيم .

در هر دو انتهاي لوله معمولا يك فيلتر نصب مي شود و اتصال لوله يا لاله اي است و يا لحيم آاري . يك نوع از رطوبت گير هاي متداول براي هميشه در مسير لوله مايع باقي مي ماند و فقط محفظه ماده شيميايي آن تعويض مي گردد .

متداول ترين مواد جاذب رطوبت عبارتند از آلوميناي احياء شده نوع H يا F , سيليكاژل و سولفات آلسيم . آلروآلسيم زماني به فراواني مورد مصرف بود . ولي امروزه به مقادير زياد مصرف نمي شود . رطوبت گير ها معمولا در خطوط حامل مايع نصب مي شوند . رطوبت ماده سرما زاي 12-R بايد تا حد 15 قسمت رطوبت در يك مليون و رطوبت 22-R تا 25 قسمت در يك مليون قسمت ماده سرما زا به بالا است . تجربه نشان مي دهد آه اگر مقدار رطوبت در سيستم از 25 قسمت رطوبت در يك مليون قسمت ماده سرمازا آمتر باشد , احتمال زنگ زدگي, تجزيه روغن و سوختن موتور تقريبا به طور آامل از بين مي برد . در موقع تميز آردن يك سيستم سرد آننده چهار آار مهم و ضروري و اساسي زير بايد انجام شود:

1-گرفتن آب

2- گرفتن اسيد

3- خارج آردن ذرات جامد

4- داشتن وسيله اي آه نشان دهد آار جذب رطوبت تمام شده است

رطوبت گير ها معمولا سه آار اول را انجام مي دهد و براي انجام قسمت چهارم عمليات به وجود يك رطوبت سنج نياز است . چون روغن رطوبت خود را به آهستگي از دست مي دهد و عايق سيستم هاي بسته احتمالا مقداري رطوبت در طول زمان رها مي آند. رطوبت گير ها بايد براي هميشه در سيستم باقي بمانند .

دستگاه هاي رطوبت گير مانند يك اسفنج عمل مي آنند , ولي اگر آوچك باشد , هنگامي آه آاملا اشباع شود , نخواهد توانست رطوبت ماده سرما زا را آاملا جذب نمايد .استفاده از رطوبت سنج تنها راه امن آگاهي از اين وضعيت است , به خصوص در مورد دستگاه هاي تهويه هوا آه يخ نمي زنند .

رطوبت نماهاي مختلفي وجود دارند . يك نوع آن در صورت مرطوب بودن سيستم در حد خطرناك , به رنگ صورتي در آمده و در صورت ايمن بودن سيستم از نظر مقدار رطوبت به رنگ آبي در مي آيند . رطوبت گير هاي ماده سرمازاي 22- R بايد سه تا پنج برابر رطوبت گير هاي مخصوص ماده 12- R براي مقادير مساوي ماده سرمازا باشند .هر چه ظرفيت جذب و حلاليت آب در ماده سرمازا بيشتر باشد, رطوبت گير بزرگ تري مورد نياز خواهد بود .

فيلتر ها معمولا در لوله مكش و براي جلوگيري از ورود ذرات بزرگ تر از 5 ميكرون به آمپرسور نصب مي شوند.

فقط دو ماده حق دخول به يك سيستم سرد آننده را دارند , يكي ماده سرمازاي تميز و عاري از رطوبت و ديگري روغن خوب و خشك ( عاري از رطوبت) . سيستم بسته اي آه تميز , عاري از رطوبت و اسيد باشد تقريبا به مدت نامحدود بدون زنگ زدگي , يخ بندان ,تجزيه روغن و يا سوختن موتور آار مي آند و در چنين سيستمي اصولا چيزي براي پالودن و صاف آردن وجود ندارد و گرفتگي مسير غير ممكن است . يك سيستم تميز و بدون رطوبت و اسيد , سال ها به صورت نو و بدون عيب , مانند زمان تحويل از آارخانه باقي مي ماند . سيستمي طبيعي است آه خشك و تميز باشد . يك سيستم آثيف بايد يك سيستم ناقص تلقي شود , درست مانند مواردي آه نشيمن سوپاپ , سوپاپ يا شاتون , پيستون آن خراب باشد .

بهترين راه اطمينان از مرطوب نبودن سيستم استفاده و اعتماد به رطوبت نماي سالم است .

حداقل هوای تازه مورد نیاز

3 رای3.05- بازدید: 5917

در این مطلب به خلاصه ای از اعداد و ارقام مربوط به مقدار هوای تازه مورد نیاز که اغلب بیشترین کاربردها را دارد اشاره می شود :

حداقل هوای تازه مورد نیاز بر اساس ASHRAE 62-1989 :

- دامنه کلی : 15 الی 60 CFM به ازای هر نفر

- رایج ترین دامنه کاربردی برای اغلب فضاها : 15 الی 20 CFM به ازای هر نفر

- اماکن آزاد برای مصرف دخانیات : 60 CFM به ازای هر نفر

- حداقل هوای تازه برای توالت ها ( که منظور از هوای تازه در این مورد هوای مورد نیاز برای تخلیه مکانیکی است ):

50 CFM به ازای هر توالت

2 CFM به هر فوت مربع

10 بار در ساعت بر حسب حجم فضا

- حداقل هوای تازه برای اتاق ها و پست های برق :

2 CFM به ازای هر فوت مربع

10 بار در ساعت بر حسب حجم فضا

5 CFM به ازای هر کیلو ولت آمپر

- حداقل هوای تازه برای اتاق های تاسیسات مکانیکی :

2 CFM به ازای هر فوت مربع

10 CFM به ازای هر اسب بخار توان تجهیزات منصوبه

8 CFM به ازای هر BHP ظرفیت دیگ برای هوای حاصل از احتراق

روشهای طراحی کانال هوا

4 رای3.35- بازدید: 5101

برای طرح شبکه کانال رفت ابتدا باید محل دریچه ها را تعین نمود٬ که معمولا نصب آن در فضای بالای در ورودی اتاق ویا محل دیگری که با معماری همخوانی داشته باشد. تا آنجایی که امکان دارد باید کانال کشی را ساده ومستقیم در نظر گرفت تا از افت فشار جلوگیری شود .

شبکه برگشت هوا در کانال کشی به ۳ روش امکان پذیر است .

۱- کانال جداگانه به موازات کانال رفت اجرا شود . در این روش همانطور که برای هر یک از اتاق ها کانال رفت در نظر گرفته میشود در محل مناسب نیز کانال برگشت برای همه اتاق ها تعبیه می گردد در این روش که عملا منطقی ترین و کاملترین روش می باشد دو اشکال عمده وجود دارد . ۱-مقدار و هزینه کانال کشی زیاد میشود ۲- به علت تقاطع زیاد کانال رفت وبرگشت ارتفاع سقف کاذب زیاد میشود .

۲- در روش دوم از راهرو وهال به عنوان جمع کننده هوای برگشتی استفاده میشود و دریچه برگشت هوا در قسمت پایین درهانصب واز یک یا چند قسمت راهرو و هال ٬هوای برگشتی توسط کانال ٬به دستگاه باز میگردد .

این روش با صرفه تراز روش قبلی بوده وعموما در ساختمان های اداری وعمومی مورد استفاده قرار می گیرد.

۳- در این روش از سقف کاذب به عنوان جمع آورنده هوای برگشتی استفاده شده وهوای برگشتی از طریق یک یا چند دریچه به دستگاه می رسد.

در ساختمانهای مسکونی واداری ٬در سیستمهای تهویه مطبوع٬در مقابل ۱۰۰ درصد هوای مصرفی رفت ۲۰ درصد هوای تازه و۸۰ درصد هوای برگشتی در نظر گرفته میشود

حدقل ضخامت ورق كانال هوا با مقطع مربع

11 رای3.25- بازدید: 9612

| ورق آلومينيومي | ورق گالوانيزه | بزرگترين بعد مقطع كانال | |

| 0.6 ميليمتر | 0.5 ميليمتر | تا 12 اينچ | تا 30 سانتيمتر |

| 0.7 | 0.6 | 13-30 اينچ | 33-75 سانتيمتر |

| 0.85 | 0.75 | 31-54 اينچ | 78-137 ميليمتر |

| 1.25 | 1 | 55-84 اينچ | 140-213 ميليمتر |

| 1.4 | 1.25 | بزرگتر | بزرگتر |

تبرید و سیستمهای تراکمی

8 رای4.55- بازدید: 4577

تبرید عبارت است از جذب حرارت از یک سیال و دفع آن به سیال دیگر (سیال می تواند هوا یا آب ویا هر نوع گاز یا مایع دیگر باشد). در کلیه سیستمهای تبرید حفظ سرما مستلزم جذب حرارت از موادی با درجه حرارت کمتر و خارج کردن این حرارت به محیطی با درجه حرارت بالاتر می باشد.

تبرید عبارت است از جذب حرارت از یک سیال و دفع آن به سیال دیگر (سیال می تواند هوا یا آب ویا هر نوع گاز یا مایع دیگر باشد). در کلیه سیستمهای تبرید حفظ سرما مستلزم جذب حرارت از موادی با درجه حرارت کمتر و خارج کردن این حرارت به محیطی با درجه حرارت بالاتر می باشد.

مراحل بنیادی و اساسی تبرید عبارتند از:

1- افزایش درجه حرارت مبرد

2- تغییر فاز

3- انبساط مایع

4- انبساط گازها

5- تولید خلا

6- عملیات الکتریکی

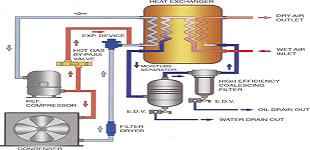

سیستم تراکمی: در کلیه سیستمهای سرد کننده تراکمی از وجود یک نوع ماده سرمازا (مبرد) در یک مدار بسته نفوذناپذیر استفاده می شود. در این سیستمها عمل سرد کردن به طور پیوسته و متوالی انجام می گیرد(تکرار یک سری عملیات یکنواخت را یک سیکل می نامند). تمام سرد کننده ها بر اساس یک سیکل معین عمل میکنند. در سردکردن با عملیات مکانیکی از یک کمپرسور برای متراکم کردن گازی استفاده می شود و به این ترتیب سیکل حاصله را سیکل تراکمی و گاهی سیکل تراکم تبخیری می نامند. بکار بردن نام سیستم تراکم تبخیری به این علت است که عمل تراکم بخار وتبدیل آن به مایع سرمازا بوسیله کمپرسور و کندانسور انجام می گردد و به این ترتیب انتقال انرژی حرارتی حاصل می شود.

ماده سرما زا در یک قسمت از سیکل حرارت محیط خود را جذب کرده و در قسمت دیگر آن را دفع می کند . به عبارت دیگر کمپرسور گاز سرمازا را در وضعیتی قرار می دهد که حرارتی را که قبلا و از محیطی با فشار کم جذب کرده بود پس بدهد. چون کمپرسور حرارت را از محیطی به محیط دیگر انتقال می دهد به آن پمپ حرارتی نیز می گویند.

یک سیستم سرد کننده از یک قسمت فشار قوی و یک قسمت فشار ضعیف تشکیل شده است که حرارت از سمت فشار ضعیف گرفته می شود و در سمت فشار قوی دفع می شود.

قسمت فشار ضعیف:

در سیکل ماده مبرد یک دوره(سیکل کامل) را مرتبا تکرار می نماید . به این ترتیب که از شیر انبساط حرکت کرده و به طرف اواپراتور می رود و بعد از طریق لوله مکش کوپرسور به کمپرسور می رود از شیر انبساط تا ورودی کمپرسور را قسمت فشار ضعیف گویند مقدار فشار این قسمت به نوع سیستم و دمای ورودی اواپراتور و محیط سرد بستگی کا مل دارد. بایستی در نظر داشت فشار از خروجی شیر انبساط تا کمپرسور ثابت است و این قسمت را قسمت با فشار پا یین یا قسمت فشار ضعیف سیستم می نامند و چون اواپراتور به تنهایی مهمترین قسمت از فشار پایین است به این سبب اصطلاح فشار پایین یا ضعیف اغلب به کویل اواپراتور اطاق مشود.

فشار در قسمت پایین گاهی اوقات فشار عقب نیز نامیده می شود .

قسمت فشار زیاد:

کمپرسور- لوله خروج گاز از کمپرسور- کندانسور- مخزن مایع مبرد و لوله حامل مایع مبرد که قسمت با قیمانده از سیستم تبرید می باشد به نام قسمت فشار زیاد نامیده می شود.

عملا کارتر کمپرسور یا محفظه روغن محتوی گاز با فشار کم است ولی معمولا کمپرسور را جزء قسمت با فشار زیاد محسوب می شود . شیر انبساط و کمپرسور در واقع سر حد تقسیم این دو قسمت هستند.

تن تبرید:

تن تبرید عبارت است از سرمایی که یک تن یخ (2000پوند) در موقع ذوب در مدت 24ساعت ایجاد می نماید.

کندانسینیگ یونیت(کمپرسور- کندانسور- درایر- رسیور- سایت گلاس- تله روغن- مبدل حرارتی )

منبع :سیستمهای تهویه مطبوع داما